Como Fazer Cimento: Desvendando o Processo de Fabricação

Como Fazer Cimento: Uma Visão Detalhada do Processo Produtivo

O cimento é um dos materiais mais consumidos na atualidade, conferindo uma dimensão estratégica à sua produção e comercialização. Entender como fazer cimento é mergulhar em um processo complexo e fascinante, que transforma matérias-primas brutas em um aglomerante essencial para a construção civil. Este artigo explora as etapas fundamentais da fabricação do cimento, com foco no Cimento Portland, o tipo mais comum e amplamente utilizado em concretos, argamassas e grautes.

Matérias-Primas Essenciais para Fazer Cimento

A fabricação do cimento começa com a seleção e extração de suas matérias-primas. De acordo com diversas fontes, incluindo estudos da área de engenharia de materiais, os componentes principais são:

- Calcário: É a principal matéria-prima, composto predominantemente por carbonato de cálcio (CaCO3). Fornece o óxido de cálcio (CaO) necessário, que representa cerca de 60% a 70% da composição do clínquer, o produto intermediário da fabricação do cimento.

- Argila: Rica em silicatos de alumínio hidratados, óxidos de ferro e silício, a argila complementa o calcário, fornecendo sílica (SiO2), alumina (Al2O3) e óxido de ferro (Fe2O3).

- Outros componentes: Em menor quantidade, podem ser adicionados minério de ferro e areia para corrigir a composição da mistura, garantindo as proporções ideais dos óxidos necessários.

Etapas Detalhadas de Como Fazer Cimento

O processo de como fazer cimento pode ser dividido em várias etapas cruciais, desde a extração das matérias-primas até o produto final ensacado.

1. Extração e Preparação das Matérias-Primas

O calcário e a argila são extraídos de pedreiras ou minas. Após a extração, esses materiais são transportados para a fábrica e passam por um processo de britagem, onde são reduzidos a fragmentos menores. Em seguida, é realizada a pré-homogeneização, uma etapa importante para minimizar as variações na composição química das matérias-primas, empilhando-as em camadas para posterior mistura.

2. Moagem e Homogeneização da Farinha Crua

As matérias-primas britadas e pré-homogeneizadas são moídas finamente em moinhos de bolas ou verticais, resultando em um pó fino conhecido como "farinha crua". Esta farinha deve ter uma granulometria específica, geralmente em torno de 0,050 mm (50 µm), para garantir a eficiência das reações químicas nas etapas seguintes. A farinha crua é então armazenada em silos de homogeneização para garantir uma composição uniforme antes de seguir para o forno.

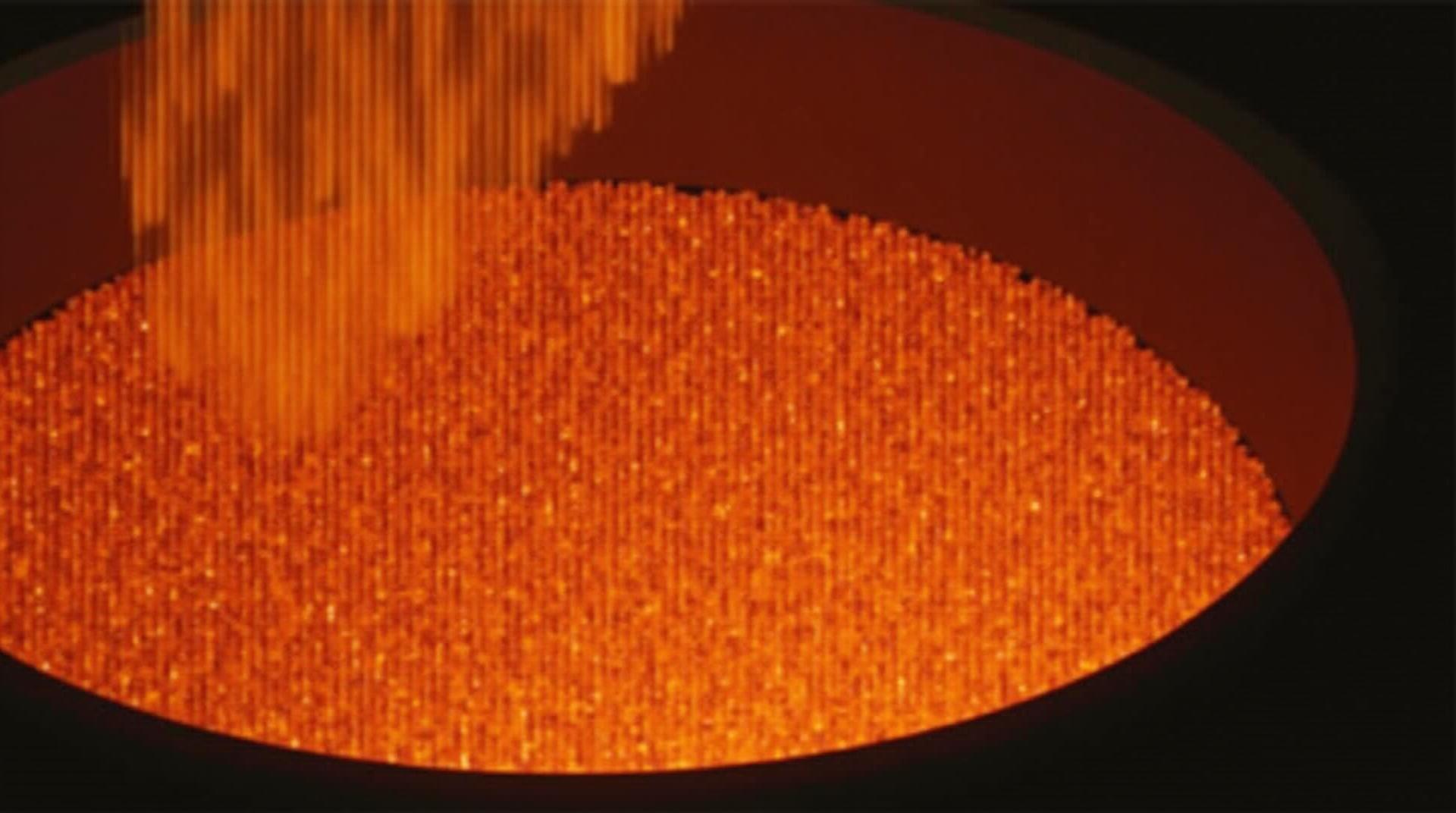

3. Clinquerização: O Coração de Como Fazer Cimento

Esta é a etapa mais crítica em como fazer cimento. A farinha crua é alimentada em um enorme forno rotativo, que pode atingir temperaturas de até 1450°C a 1500°C. Dentro do forno, ocorrem complexas reações químicas. Inicialmente, o carbonato de cálcio se decompõe em óxido de cálcio e gás carbônico. Em temperaturas elevadas, os materiais não se fundem completamente, mas entram em um estado de semifusão e se sinterizam, formando o clínquer. O clínquer é um material nodular escuro, que sai do forno com alta temperatura e é rapidamente resfriado por jatos de ar. Este resfriamento súbito é crucial para a formação dos compostos mineralógicos desejados no cimento.

4. Moagem do Clínquer e Adições

O clínquer resfriado é então moído novamente, desta vez juntamente com pequenas quantidades de gesso (sulfato de cálcio). O gesso tem a função de regular o tempo de pega do cimento, ou seja, o tempo que ele leva para endurecer, permitindo sua trabalhabilidade por um período adequado. Nesta fase, dependendo do tipo de cimento desejado, outros materiais podem ser adicionados, como escória de alto forno, pozolanas, fíler calcário, entre outros. Essas adições conferem propriedades específicas ao cimento, como maior resistência a sulfatos, menor calor de hidratação ou maior impermeabilidade.

5. Ensacamento e Expedição

Finalmente, o cimento moído é armazenado em silos e, posteriormente, ensacado ou expedido a granel para ser comercializado e utilizado na construção civil.

Tipos de Cimento Portland e Suas Aplicações

Existem diversos tipos de Cimento Portland, cada um com composições e propriedades específicas, adequados para diferentes aplicações na construção. A Associação Brasileira de Normas Técnicas (ABNT) estabelece as normas para esses tipos. Alguns exemplos incluem:

- CP I (Cimento Portland Comum): Com pouca ou nenhuma adição, usado em construções gerais que não exigem propriedades especiais.

- CP II (Cimento Portland Composto): Contém adições como escória (CP II-E), pozolana (CP II-Z) ou fíler (CP II-F), conferindo menor calor de hidratação e sendo o tipo mais encontrado no Brasil.

- CP III (Cimento Portland de Alto Forno): Com maior teor de escória, oferece maior durabilidade e impermeabilidade, sendo indicado para obras de grande porte e em contato com ambientes agressivos.

- CP IV (Cimento Portland Pozolânico): Com adição de pozolana, possui baixo calor de hidratação e é resistente à ação da água do mar e esgotos.

- CP V-ARI (Cimento Portland de Alta Resistência Inicial): Desenvolve alta resistência em um curto período, ideal para pré-moldados.

- Outros tipos: Incluem o Cimento Portland Resistente a Sulfatos (RS), o Cimento Portland de Baixo Calor de Hidratação (BC) e o Cimento Portland Branco (CPB), cada um com aplicações específicas.

Como Fazer Cimento e o Meio Ambiente

É importante mencionar que o processo de como fazer cimento tem impactos ambientais significativos. A produção de cimento é uma grande emissora de dióxido de carbono (CO2), um dos principais gases do efeito estufa. Estima-se que a indústria cimenteira seja responsável por cerca de 5% a 8% das emissões globais de CO2. Essas emissões provêm tanto do processo químico de descarbonatação do calcário quanto da queima de combustíveis para aquecer os fornos. Além disso, a extração das matérias-primas pode causar impactos físicos e erosão. A indústria tem buscado alternativas para mitigar esses impactos, como o uso de combustíveis alternativos, a adição de materiais cimentícios suplementares para reduzir a quantidade de clínquer e o desenvolvimento de novos tipos de cimento com menor pegada de carbono.

Compreender como fazer cimento revela a complexidade por trás de um material onipresente em nosso cotidiano. Desde a seleção cuidadosa das matérias-primas até as transformações químicas em altas temperaturas, cada etapa é crucial para garantir a qualidade e o desempenho deste aglomerante vital para o desenvolvimento da infraestrutura global.